推薦理由

南京工藝裝備制造有限公司,作為一家老國企,通過整合 CRM、OA、PLM、ERP、WMS、MES 多系統應用,煥發出新活力,成為非標定制機械制造行業信息化應用典范,實現了多維度 CRM 客情、訂單管控,敏捷接單評審與設計制造一體化,車間制造 MES 執行,生產過程可控、質量全過程追溯、成本精細化核算等應用。

企業簡介

南京工藝裝備制造有限公司,制造業單項冠軍企業,在滾動功能部件領域潛心研究,專業制造 , 積累了50余年的豐富經驗,并以技術、裝備、規模、品牌、文化等諸多優勢,在“大型、高速、高精、替代進口”方面獨具特色,2017年公司入選工信部首批制造業單項冠軍培育企業。公司被中國機械工業聯合會授予“中國機械工業質量誠信企業”、“中國機械工業名牌產品” 稱號,管理成果“實施卓越績效管理模式的經驗”被授予“中國機械工業質量品牌標桿”稱號。

數字化轉型動因

南京工藝裝備制造有限公司,擁有四大產品系列,6大生產車間,年產值超10億,規模大、品種多、客戶要求高,在行業擁有單項冠軍稱號;但企業的信息化建設相對緩慢,一系列的管理難題也接踵而來;

? 屬于多品種、小批量生產,工藝過程多、加工進度要求高、制造難度大 —— 跟單交付管理要求高。

? 用戶個性化需求多,客戶基數大、管理難度高 ——20000+客戶,商機、回款跟蹤耗時、費力。

? 工序多、路線長(二十多道工序),生產過程管理與進度跟蹤困難 —— 匹配生產往往脫節,交期難以保證。

? 客戶要求的交貨周期遠遠低于正常的生產制造周期:正常生產周期需要20天,而合同交貨期要求在10-15天之內;—— 定制化需求,客戶要求高,交期緊,企業壓力大。

? 質量要求高,出廠質量報告、工序檢驗報告、質量保證書、單件質量管控難度高 —— 高端精密設備,客戶對質量要求高,內部追溯管理差、

管理難度大。

? 難以實現精細化成本核算 —— 非標定制化產品、成本核算缺乏有效數據支撐,成本核算的及時性和準確性無法保障。

信息化需求

? 統一應用平臺:多套管理系統并存,數據傳遞呈割裂狀態,需要一套高度集成的信息化系統來整合企業管理信息。

? 重構生產系統:需要新系統來解決生產的核心管理問題,希望達到車間工序狀態的追蹤效果。

? 流程閉環:建立流程閉環,提升流程管理水平,緊密集成,實現業務財務流程一體化,供應鏈到核算、生產到成本的全自動流程管理。

總體應用流程

南京工裝通過一體化的整合應用,基本打通了以下應用:

? 完善的訂單評審流程,保障訂單的評審與交付。客戶需求——>技術評審——>交期評審——>價格評審——>合同建立。通過OA與ERP、PLM 的集成,完成從客戶需求到技術評審、生產交期評審、營銷價格評審全流程管理。

? 設計信息全面集成 ERP 系統。通過評審的客戶需求,確認交期和合同后,轉入技術中心進行詳細設計,PLM 輸出物料和 BOM、工藝,傳遞至 ERP,保障數據的規范化管理和高效傳輸。

? ERP 根據技術給出的令號(批號),執行 MRP 運算,下達物料采購計劃、生產計劃、委外計劃;有效保障了企業的生產排程與供應的及時性。

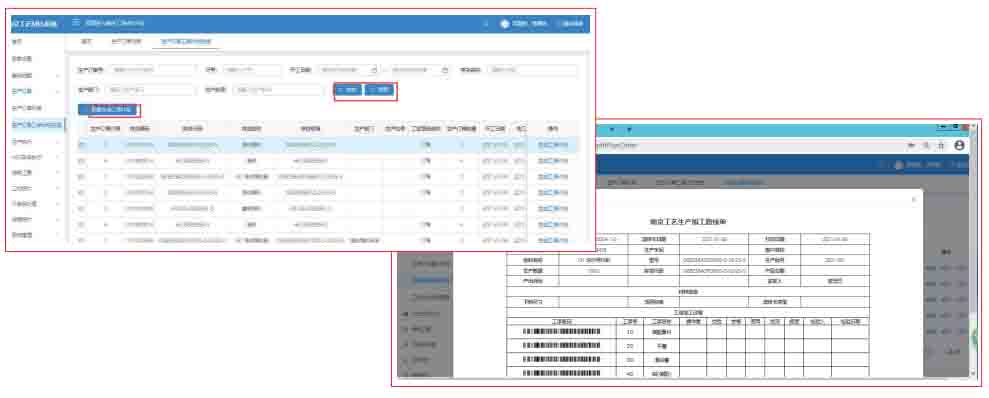

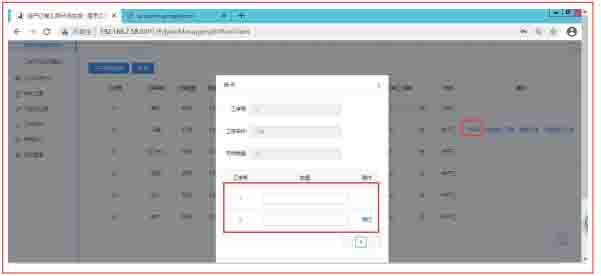

? MES 強化過程管理。根據 ERP 的生產計劃,傳遞至 MES 系統,結合 PLM 傳遞至 ERP 的工藝路線,ERP 將工藝路線、和生產計劃信息

傳遞至 MES,完成車間作業跟單的生成與打印。

? MES 過程掃碼檢驗,實現高效、快速、可追溯管控。車間工序掃碼開工、報工,準確統計工時數據,為成本核算提供數據支撐。

? WMS 倉儲管理實現快速收貨與發貨。WMS 完成產品完工收貨、采購收貨,有效降低人工出錯、實現現場快速準確收貨。

關鍵應用場景

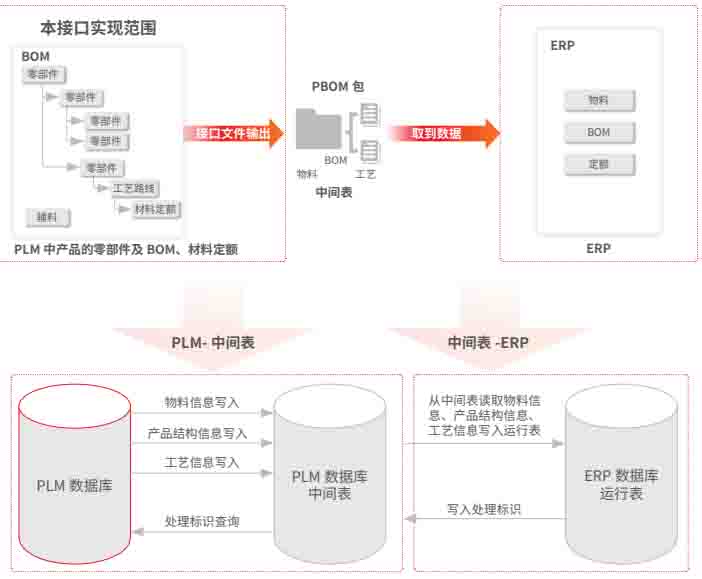

實現異構系統的集成

南京工裝采用的是第三方的 PDM 系統,通過 PDM 系統用友 U8 系統的集成,可以將制作物料數據和 BOM 數據從 PDM 系統傳遞到U8系統。通過 PDM 系統與 U8 的集成,可以實現 PDM 系統與 U8 系統有關物料、庫存和 BOM 的傳遞。

MES 工序級管控,全面完成過程化管控

南京工裝通過導入 MES 系統,實現了工序級過程化管理,全面、實時跟蹤每個產品、每道工序的生產進度和質量檢驗信息。

MES 實現關鍵工序的拆分與合并

南京工裝生產現場,因產品的精度高、工藝長,原來對過程中某道工序加工的不良問題,缺乏有效管控。產品不良有“返工”、“試流”、“回用”多種形式,現場手工單經常容易弄錯,導致同批產品無法按期完成。導入 MES,可以通過報表及時查詢出每個批次產品當前狀態和交期,能夠有效避免,產品已到交期,還有部分未加工完成帶來的交期困擾,大大提高了客戶的交貨滿意度。

精細化成本核算

南京工裝原來的成本核算方式比較粗放,各項費用只能分攤到成品,無法反映成本的真實情況。在應用新系統后,通過 MES 有效獲取了產品加工工時,通過按訂單領料,準確獲取了產品的材料耗用,從而使原本無法分攤和核算的產品成本,實現了將材料費用、制造費用和人工費用分攤到每個零件,使得成本核算更為精細。

營銷、設計、制造一體化

南京工裝從商機開發、客戶維護、人員分配,完成營銷客戶開拓;從客戶需求錄入、技術審批,完成產品評估與技術確認;從技術會審、生產會審、完成落單產品交期確認;從 OA 需求錄入到 PLM 設計、ERP 數據同步;MES 與 ERP 合力完成計劃生產與工序級管控。

WMS完成敏捷倉儲快速收發

關鍵應用價值

? 信息平臺規范化,解決基礎資料的統一管理、信息共享、平臺共享、資源共享,從源頭解決內部信息不對稱。

? 設計制造一體化,從源頭規避多頭管理,圖紙、文檔、變更、物料、產品結構系統化管控,實現高效借用與圖紙下發,物料、BOM、工藝路線數據集成,大大提高數據傳輸效率,降低出錯率。

? U8 與 OA 系統集成, 實現辦公自動化系統與 U8 集成,快速處理業務流程、規范化企業管理、大大提高企業內控管理效率。

? MES 無縫集成實現精益制造,全面管控生產制造全過程,訂單拉動生產,過程質量追溯、全面掌控。

? 工序檢驗與全過程質量追溯,全面管控過程質量管理,實現關鍵零部件質量追溯,為企業產品質量保駕護航。

? 精細化成本核算,實現了從訂單、物流到財務的一體化管理,做到了產成品精細核算,為降本增效提供決策依據。

客戶證言

本次信息化建設,是南京工裝一次自我革新,從 2017 年,我們開始籌備本次信息化改革,跟上國家的數字化轉型號召,不斷前行,我們希望能夠探索和找尋到一條適合南工裝、具有特色的信息化之路。

南京工裝借助用友 U8+ 系統、MES 系統、WMS 系統等多個管理工具,幫助我們提升了管理效益,尤其是過程質量管控。用友 U8+ 的成本核算也為我們全面掌握產品的成本,提供了有效的管理支撐。

——南京工藝裝備制造有限公司

總經理助理 曹總

專家點評

南京工藝裝備制造有限公司,通過 U8+PLM+MES+WMS+OA系統的整合應用,實現了設計制造一體化、智能工廠、業務財務一體化、人力協同一體化等應用,其精細化的成本管控、全過程的生產管控等已經成為行業智能制造的應用典范,相信通過企業持續的信息化創新應用,一定會為企業騰飛發展助力。

——用友智能制造專家 孫漢明