撫順化工機械廠是老牌機械制造廠,屬于項目制造型企業,客戶定制化訂單,工藝復雜多變、執行監管難、計劃協同困難等業務問題。企業與用友合作,建設以 U8+PLM+MES 企業綜合管控平臺 , 實現了設計研發與生產協同,生產全過程可視化管控,滿足了定制化訂單快速交付的需求,為管理者提供無壁壘、無縫隙、無卡頓的數字化管理平臺。

企業簡介

撫順化工機械設備制造有限公司始建于 1975 年,是原國有大型企業(撫順機械制造有限責任公司)所屬的具有獨立法人資格的子公司。撫順化工機械設備制造有限公司是集研究、開發、制造為一體的專業生產廠家,主要生產一、二類壓力容器、石化設備及配件、鍋爐、壓力容器用受壓封頭、蒸鎦塔等產品,是中國石化、中國石油、中海油、煤化工資源市場成員單位。公司用于壓力容器制造的主要設備 300 多臺套,員工總數 260 余人,企業總資產 8000 萬元,年生產能力 10500 噸。

數字化轉型動因

? 企業生產特點是完全接單式生產,按客戶圖紙和技術標準要求設計研發產品,零部件采購量大、多工序協同加工,

計劃執行周期長難控制,很容易延期交付。

? 產品 BOM 結構層級復雜,產品產量、產品交付日期多變,采購材料和零部件可能脫節。

? 目前只能通過每周的生產進度匯總了解產品生產情況,訂單執行進度及情況難以實時掌握。

? 不能合理的安排各車間、工段的工作任務量,合同準時交付的能力越來越低。

? 企業管理人員對利用信息化系統綜合管理計劃與執行的需求越來越高。

總體應用流程

? 銷售簽訂合同后,提交設計申請,U8+系統與PLM集成生成設計申請。

? 設計部門在設計軟件中設計圖紙,通過與 PLM 接口將圖紙轉換為產品 BOM 并同步回 U8 物料清單中。

? 工藝部門在 MES 中建立產品工藝路線。

? 計劃部門依據合同訂單交期,生成生產計劃,同時下達采購請購。

? 采購部門執行采購請購需求,到貨入庫。

? 生產依據生產訂單下達 MES 流程卡,安排工序日計劃。

? 車間通過平板電腦和報工電腦掃碼報工,進行工序間轉移。

? 財務核算材料成本并生成憑證給總賬。

關鍵應用場景

設計制造一體化

以訂單為驅動協同研發設計端進行立項,針對客戶圖紙及技術指標參數,進行研發設計,借助 PLM管理平臺,做到標準化研發流程,構建基礎數據、工藝檔案、產品結構(BOM)的數據同一平臺,為制造、運營、交付提供高效且優質的數據,同時面對需求的變化,形成科學、嚴謹、閉關的變更管理流程,實現訂單與研發的實時交互平臺,同時聯動 MES 提供車間生產所需的工程指導書、技術指標文檔、工藝指導書、工具工裝檔案等。通過設計制造一體化平臺實現基礎數據一致性、業務流程協同、業務數據協同、工作機制保障。

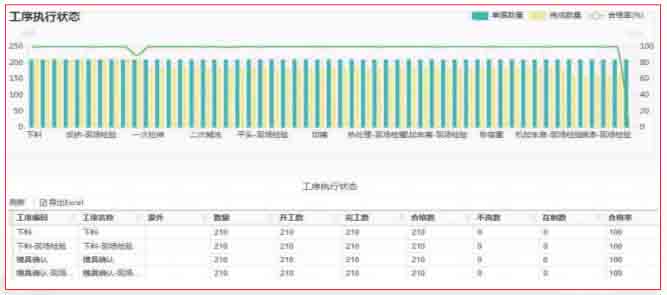

MES 系統生產過程管控

利用 MES 系統進行排產,把計劃細分到工序,通過定向推送到工站,工站就會收到任務,包括需要完成的工序、要求完成的工時數等。通過 U8+MES 在現場收料、開工、完工、報工過程中的使用,所有生產進度數據、質量數據都會在系統報表上實時呈現。

例如下面這張統計表匯總了一天派工工序的工時、完成數量、完成率。每天開生產早會時討論,管理人員針對沒有完成的工時做一個跟進:為什么沒有完成?卡在哪里?什么時候可以完成?這是每天開早會要跟進的內容。同時,完成率是每天要檢討的,哪些工序完成率不達標是什么原因?不同部門間進行相互跟進與協調,出現急單時也可以預判完工時間,整個生產過程透明、數據準確,提高了客戶交貨滿意度。

關鍵應用價值

? 實現了 ERP 、PLM、MES 的高效集成,驅動供應鏈高效運轉,企業營收增長顯著。

? 高效傳遞客戶需求以滿足定制化生產的快節奏設計研發,避免人工出現的數據及傳遞錯誤,設計研發周期平均縮短1~2天。

? 解決設計研發過程大量人工查詢計算及重復工作過程,為計劃部門提高效率 200% 以上,準確率提高60% 以上。

? MES 為生產車間提供堅實、可靠、及時的進度數據,更好的應對異常情況,訂單延期交付情況減少40%。

客戶證言

用友是我公司多年的合作伙伴,從財務業務一體化開始就為我公司管理帶來更規范的業務管控。通過ERP、PLM、MES 三個系統的集成應用,使用我們的業務部門、研發設計部門、生產車間之間的交互更直接,減少了以往人工傳遞技術數據、圖紙的不準確性,同時通過 MES 系統可以隨時掌握車間產品加工的進度,改變了以前各部門開會匯報才能知道生產進度的情況,為合理安排生產提供了數據支撐。

——撫順化工機械設備制造有限公司副總經理 李喆

專家點評

訂單變更頻繁、產品結構復雜、設計制造流程長、計劃協同配套要求高等都是裝備制造典型管理特點與難點。撫順化工機械通過多年來堅持信息化系統建設升級,這些痛點都得到了很大改善,該案例堪稱裝備制造企業數字化轉型升級的典范。

——用友智能制造專家 陳海蛟